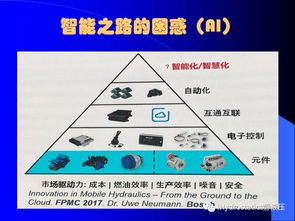

在工程機械領域,液壓系統作為核心動力與傳動環節,其可靠性直接關系到設備的工作效率與使用壽命。隨著智能化技術的深入發展,液壓元件正逐步從傳統的機械式、液控式向電液一體化、智能化方向演進。本期N90專題,我們特邀技術專家許仰曾先生,就液壓智能元件的故障診斷技術進行深入探討。

液壓智能元件,通常指集成傳感器、微處理器和通信接口的液壓閥、泵、馬達或缸等,能夠實時監測自身狀態(如壓力、流量、溫度、位移)并執行復雜控制邏輯。這類元件的引入,顯著提升了系統的響應速度、控制精度與能效,但同時也帶來了故障診斷的新挑戰。傳統基于經驗與簡單儀表的診斷方法,難以應對其內部軟件邏輯、傳感器漂移、通信中斷等新型故障模式。

許仰曾先生指出,智能元件的故障診斷需構建多層次、多信息融合的體系。是元件級的自診斷功能。現代智能液壓閥或變量泵通常內置診斷程序,能夠通過狀態指示燈或數字通信(如CAN總線、工業以太網)上報故障代碼,指示如線圈開路、傳感器超限、內部通信錯誤等常見問題。維護人員需熟練掌握設備廠家提供的故障代碼手冊與診斷軟件。

是系統級的綜合診斷。單個元件的報警可能源于系統其他部分的異常。例如,比例閥反饋異常可能因油液污染導致傳感器卡滯,也可能因主控制器輸出信號異常。因此,需要結合整個液壓系統的壓力、流量、溫度等多參數趨勢分析,并關聯電控系統的狀態數據進行綜合判斷。許仰曾強調,建立系統的正常工作參數基準(“健康模型”)至關重要,通過實時數據與基準模型的比對,可以更早地發現性能劣化趨勢,實現預測性維護。

關鍵技術層面,許仰曾重點探討了以下方向:

- 基于數據驅動的診斷方法:利用機器學習算法(如支持向量機、神經網絡)對歷史運行數據與故障數據進行訓練,構建智能分類模型,實現對復雜、非線性故障模式的識別。這尤其適用于那些難以用精確物理模型描述的故障。

- 基于模型的診斷方法:針對智能元件建立精確的數學模型(如狀態空間方程),通過觀測器實時估計系統內部狀態,將估計值與實際傳感器測量值進行比較產生殘差,通過對殘差序列的分析來定位故障源。這對傳感器故障和執行器故障的隔離具有優勢。

- 信息物理融合診斷:智能液壓系統是典型的信息物理系統(CPS)。故障診斷不應局限于液壓回路本身,還需與機械結構、負載情況、作業環境等信息融合。例如,通過關聯挖掘機的動臂角度、鏟斗阻力與主泵壓力、多路閥閥芯位移的關系,可以更準確地判斷是元件故障還是外部負載突變導致的系統波動。

在工程實踐方面,許仰曾建議企業:

- 加強技術培訓:維護人員需同時掌握液壓原理、電子電路與基礎編程知識,能夠理解智能元件的工作邏輯與通信協議。

- 完善工具配備:投資于便攜式智能診斷儀、油液顆粒度分析儀、熱成像儀以及專用的廠家診斷軟件,形成從參數讀取、數據分析到故障驗證的完整工具鏈。

- 建立知識庫:積累本單位設備的典型故障案例、解決方案與數據特征,形成可共享、可迭代的故障診斷知識庫,為未來的智能化診斷系統提供數據支撐。

隨著物聯網、邊緣計算與人工智能技術的進一步成熟,液壓智能元件的故障診斷將向著更自動化、遠程化與精準化的方向發展。許仰曾認為,未來可能實現“云-邊-端”協同的診斷架構:智能元件(端)執行基礎自檢與數據采集;車載控制器或網關(邊)進行實時數據分析與初步診斷;云平臺則負責大數據深度挖掘、模型優化與專家資源調度,最終為現場維護提供精準的決策支持。

液壓系統的智能化是不可逆轉的趨勢,其故障診斷技術也必須與時俱進。通過深入理解智能元件的工作原理,結合先進的數據分析與模型方法,并輔以系統的工程實踐,我們能夠有效提升工程機械液壓系統的可靠性與可用性,為設備的高效、安全運行保駕護航。