電子元件是現代科技社會的基石,從智能手機到航天器,其制造過程融合了材料科學、物理學、化學和精密工程的尖端技術。本文將從基礎到高級,系統解析電子元件的制造流程、關鍵技術及未來趨勢。

一、 基礎制造流程:從原材料到基礎元件

電子元件的制造始于最基礎的原材料,主要是高純度硅(純度通常高達99.9999999%,即9N級)。其核心流程可概括為以下幾個關鍵階段:

- 晶圓制備:將多晶硅在高溫單晶爐中熔化,通過提拉法(CZ法)或區熔法(FZ法)生長出圓柱形的單晶硅錠,隨后將其切割成厚度不足1毫米的薄片,即“晶圓”。

- 光刻與圖形化:這是微電子制造的核心。在晶圓表面涂覆光刻膠,通過掩膜版,利用紫外光、深紫外光(DUV)或極紫外光(EUV)進行曝光,將復雜的電路圖形“印刷”到硅片上。此步驟的精度決定了元件的特征尺寸。

- 刻蝕與摻雜:

- 刻蝕:使用化學或物理方法,將未被光刻膠保護部分的材料去除,形成三維結構。分為濕法刻蝕(使用化學溶液)和干法刻蝕(如等離子體刻蝕)。

- 摻雜:通過離子注入或熱擴散工藝,將硼、磷等雜質原子引入硅的特定區域,改變其電導率,從而形成晶體管所需的P-N結。

- 薄膜沉積:通過化學氣相沉積(CVD)、物理氣相沉積(PVD)或原子層沉積(ALD)等技術,在晶圓表面生長或沉積絕緣層(如二氧化硅)、導電層(多晶硅、金屬)等薄膜。

- 互連與封裝:經過上百道工序后,單個晶圓上可形成數十億個晶體管。通過金屬化工藝(通常使用銅互連)將這些晶體管連接成電路。晶圓被切割成單個芯片(Die),經過引線鍵合或倒裝焊封裝到外殼中,成為可用的電子元件。

二、 關鍵進階技術與挑戰

隨著摩爾定律的推進,制造技術不斷向物理極限邁進,催生了眾多高級技術:

- 極紫外光刻(EUV):當特征尺寸縮小至7納米及以下時,傳統光刻波長已無法滿足需求。EUV使用波長僅13.5納米的極紫外光,配合復雜的反射式光學系統,實現了更精細的圖形化,但設備極其昂貴且工藝復雜。

- 三維結構集成:為了在單位面積內集成更多晶體管,技術從平面走向立體。例如:

- FinFET晶體管:將導電溝道從平面改為魚鰭狀的立體結構,增強了柵極控制能力,大幅降低了功耗。

- 3D NAND閃存:將存儲單元垂直堆疊,如同摩天大樓,在更小面積上實現了TB級的存儲容量。

- 芯粒(Chiplet)與先進封裝:將不同工藝、功能的芯片(如CPU、GPU、I/O芯粒)通過硅中介層、TSV(硅通孔)等技術高密度封裝在一起,形成異構集成系統,提升了性能并降低了成本。

- 新材料應用:

- 高-K金屬柵(HKMG):用鉿基等高介電常數材料替代二氧化硅作為柵極絕緣層,有效抑制漏電流。

- 新溝道材料:研究鍺硅(SiGe)、III-V族化合物(如砷化鎵)乃至二維材料(如石墨烯)作為未來晶體管的溝道,以追求更高的載流子遷移率。

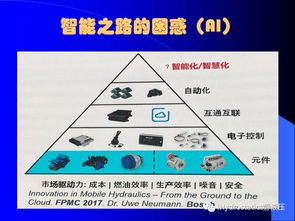

- 制造智能化與良率控制:利用人工智能和機器學習對海量制造數據進行分析,實現工藝窗口優化、缺陷實時檢測和預測性維護,是提升量產良率和降低成本的關鍵。

三、 技術咨詢與未來展望

對于企業或研發機構,在電子元件制造領域尋求技術發展或解決難題時,可關注以下咨詢方向:

- 技術路線選擇:針對特定產品(如高性能計算、物聯網傳感器、功率器件),應如何選擇最合適的工藝節點(如28nm、7nm)和集成方案(SoC vs Chiplet)?

- 特色工藝開發:對于模擬、射頻、高壓、MEMS傳感器等非數字芯片,如何設計并優化特殊的制造工藝模塊?

- 供應鏈與生態:如何構建或融入從EDA工具、IP核、制造到封測的完整產業生態?在地緣政治背景下,供應鏈的韌性與安全如何保障?

- 前沿技術跟蹤:下一代技術如CFET(互補場效應晶體管)、納米片晶體管、碳納米管芯片、量子芯片的制造路徑如何?

- 可持續發展:如何降低制造過程中的巨大能耗、用水量和化學廢棄物,實現綠色制造?

結論:電子元件的制造是一個持續演進、高度復雜的系統工程。從基礎的材料提純到前沿的原子級加工,每一代技術的突破都推動著信息社會的邊界。超越摩爾定律的探索將與延續摩爾定律的創新并行,通過系統級架構、新材料和量子技術的融合,繼續書寫電子元件制造的新篇章。